Ads Profesionální CNC a konvenční stroje na zpracování kovů S Zachodniopomorskie

CNC soustruh Gildemeister NEF 400 (2005) Urgent

Added: 13.10.2025, 13:03

VENUS 200 CNC – Přesný automatický soustruh (2022) Urgent

Added: 13.10.2025, 12:44

WAGNER VMC 1400 - Obráběcí centrum připravené k provozu Urgent

Added: 13.10.2025, 11:00

Dvě kreslicí linky ITALMEC TBNS/9 (2022) – Revoluce v protiskluzových materiálech Urgent

Added: 07.10.2025, 12:42

PREBENA - Sešívací lis / Razicí lis 63 T Urgent

Added: 07.10.2025, 11:36

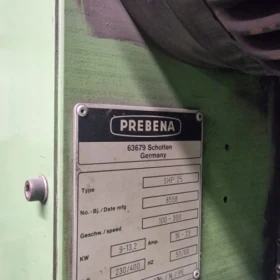

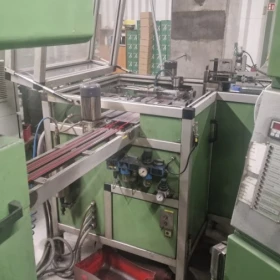

Prebena SHP 25 - Výrobní linka na sponky Urgent

Added: 07.10.2025, 10:42

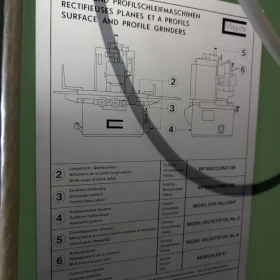

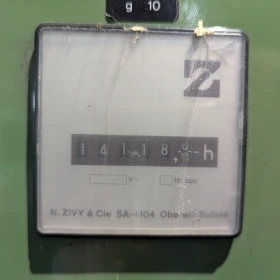

Rovinná a profilová bruska Mägerle FVA-SL1 (MACCURAT) – Swiss Precision Urgent

Added: 02.10.2025, 16:21

Univerzální frézka WMW Heckert FU450R-51 | Rok výroby 2009 | Velký stůl 1800x450 mm Urgent

Added: 26.09.2025, 14:34

Plazmová řezačka AJAN SHP 260A CNC (2014) – Dvojitý portál, vysoký výkon Urgent

Added: 26.09.2025, 13:44

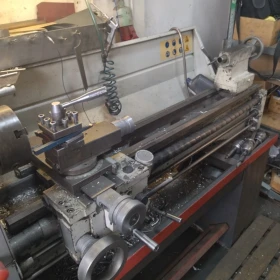

Univerzální soustruh MAKTEK CQ6236G-1/1000 | Rok výroby 2014 | Multifix Urgent

Added: 25.09.2025, 13:02

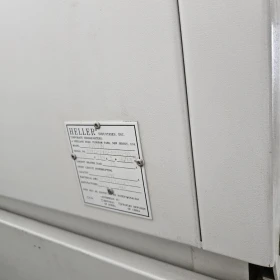

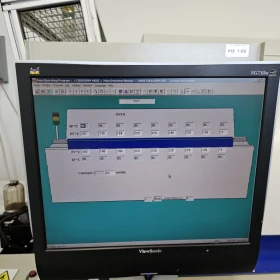

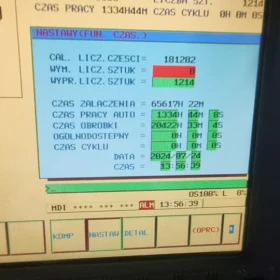

Heller 1809EXL SMT reflow pec | 9 topných zón | Bez olova | 2006 Urgent

Added: 25.09.2025, 11:45

Frézka AVIA FNC-25 s digitálním odečtem polohy | Rok výroby: 1995 Urgent

Added: 24.09.2025, 19:04

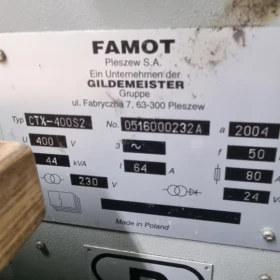

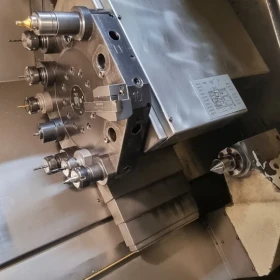

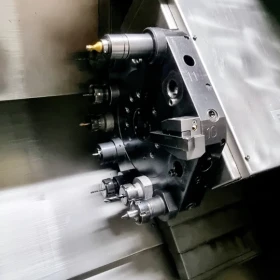

CNC soustruh FAMOT CTX-400S2 (rok výroby 2004) - Funkční, připravený k práci!

Added: 04.06.2025, 12:58

Kotoučová pila za studena - hydropneumatická, poloautomatická (vyžaduje servis)

Added: 29.05.2025, 12:08

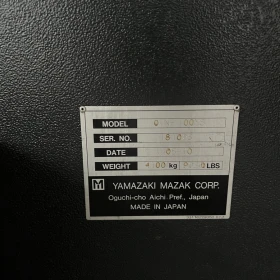

CNC soustruh Mazak Quick Turn Nexus 100MS - rok 2006 Urgent

Added: 04.03.2025, 10:57

Pokročilé zpracování kovů - použité CNC stroje od světových lídrů

Specializujeme se na dodávku použitých strojů pro zpracování kovů nejvyšší třídy: 3-5 osová obráběcí centra, CNC soustruhy, frézky, brusky, laserové a plazmové řezačky a EDM stroje. Portfolio zahrnuje značky DMG Mori, Mazak, Okuma, Haas, Trumpf, Amada. Každý stroj prochází komplexní diagnostikou podle norem ISO 230 a VDI/DGQ 3441, zahrnující testy geometrie, polohování, interpolace a zatížení. Investice do použitých CNC strojů umožňuje ušetřit 45-65% při zachování přesnosti ±0.005mm a spolehlivosti na úrovni >95% MTBF.

Kritické parametry ověřované před prodejem

Provádíme laserovou kalibraci polohování (přesnost ±0.008mm, opakovatelnost ±0.004mm), test ballbar interpolace kruhové (chyba <0.015mm), měření zpětného vůle všech os (<0.005mm), modální analýzu dynamické tuhosti (>60Hz první vlastní frekvence), termografii vřeten a servomotorů, analýzu vibrací ložisek (ISO 10816-3). Dokumentujeme objemové kompenzace a historie kolizí/přetížení.

Klíčové stroje v portfoliu:

Vertikální centra VMC: DMG Mori NVX, Mazak VCN, Haas VF. Prostory 500×400 do 2000×1000mm, vřetena 10k-20k ot/min, BT40/50 nebo HSK-A63, zásobníky 30-120 nástrojů.

Horizontální centra HMC: Makino A61NX, Okuma MA, DMG DMC. Palety 400-800mm, osy B indexované nebo kontinuální, správa třísek kritická.

CNC soustruhy: Okuma LB, Mazak QTN, DMG CTX. Průměry 200-600mm, délky do 1500mm, poháněné nástroje, osa Y, možnosti proti-vřetena.

5-osé systémy: DMG DMU, Hermle C, Mikron HPM. Simultánní 5-osé, přesnost <0.010mm, RTCP/TCPC, vyhýbání se kolizím.

Pokročilé FAQ - Precizní diagnostika a výkon

Jak provést kompletní diagnostiku obráběcího centra Mazak VCN-530C podle ISO 10791?

Test geometrie statické (ISO 10791-1): Rovinnost stolu: granitový pravítko + senzor, <0.02mm/1000mm. Kolmost os: granitový úhelník, XY/XZ/YZ <0.015mm/500mm. Paralelnost drážek: <0.02mm na délku. Přímkovost vedení: laser nebo pravítko, <0.012mm/500mm. Test polohování (ISO 10791-2/ISO 230-2): Nastavení: laser Renishaw XL-80, aktivní environmentální kompenzace. Parametry: 5 měření obousměrných, cílové body každých 50mm. Osa X (1050mm): A≤±0.010mm, R≤±0.005mm, návrat <0.008mm. Osa Y (530mm): A≤±0.008mm, R≤±0.004mm. Osa Z (510mm): A≤±0.008mm, R≤±0.004mm, kompenzace hmotnosti. Zpětný vůle: změřeno <0.005mm, kompenzováno v Mazatrol. Test interpolace (ISO 10791-4/ISO 230-4): Ballbar Renishaw QC20-W, poloměr 150mm, F=1000mm/min. Plocha XY: kulatost <0.015mm, skoky návratné <0.008mm. Plocha XZ/YZ: kulatost <0.018mm (gravitační efekt). Analýza: kolmost <0.010mm, nesoulad měřítka <0.005mm. Doladění servomechanismů: pokud stick-slip >0.003mm, vyžaduje se rekvalifikace. Test vřetena 12000ot/min (ISO 10791-5): Odchylka při nástroji: <0.003mm senzor při 300mm. Tepelný drift: <0.02mm po 30min @max ot/min. Vibrace: <2.5mm/s RMS, akcelerometr na skříni. Výkon: charakteristika S1 22kW kontinuální ověřená. Orientace: osa C ±0.001° při M19. Test dynamické tuhosti: Test s modalním kladivem: >60Hz první přirozená frekvence. Poddajnost: <0.5μm/kN při špičce nástroje (test statického zatížení). Tlumení: >3% pro dominantní módy. Křivky stability: výpočet pro frézu 4-ostrou Ø16mm. Testy obrábění (ISO 10791-7): Testovací vzorek NAS 979: hliník, 15 vlastností, tolerance ±0.02mm. Povrchová úprava: Ra<1.6μm při ae=0.5×D, fz=0.1mm. Přesnost polohování: lokalizace otvorů ±0.015mm. Cylindričnost: <0.010mm na Ø50mm interpolovaný otvor. Kompletní drážkování: bez vibrací při 0.7×max výkonu vřetena. Řídicí systém Mazatrol SmoothX: Všechny osy základování opakovatelnost <0.001mm. Tepelná kompenzace: aktivní, 5 senzorů, drift <0.015mm/8h. Měření nástroje: laser nebo sonda, přesnost ±0.005mm. Souřadnice předmětu: kalibrace sondy <0.005mm koule. Síť: odezva Ethernet <50ms, streaming dat MTConnect. Dokumentace: Certifikáty laserové kalibrace všech os. Grafy ballbar s analýzou chyb. Spektrum vibrací vřetena do 10kHz. Zprávy o testech obrábění s rozměry CMM. Historie údržby: deník kolizí, hodiny vřetena.

Jak optimalizovat parametry soustružení na soustruhu Okuma LB3000EX-II pro nerezovou ocel 316L?

Parametry nástroje pro 316L (austenitická, 170-220 HB): Typ destičky: PVD-TiAlN potažená, pozitivní geometrie, lámač třísek pro kontrolu. Poloměr rohu: 0.8mm standard, 0.4mm pro dokončování. Úhel přístupu: 95° CNMG pro hrubování, 35° DNMG pro profilování. Parametry hrubovacího zpracování (Ø60mm, hloubka 3mm): Vc = 120-150 m/min (640-800 ot/min pro Ø60). Posuv = 0.25-0.35 mm/ot (méně pro zpevňování deformací). Hloubka = 2-3mm (ap), vícenásobné průchody lepší než hluboké. Chladicí kapalina: vysoký tlak 70 bar zaměřený na lámání třísek. Životnost nástroje: 15-20 min při kontinuálním obrábění. Polodokončovací zpracování (hloubka 0.5-1mm): Vc = 160-180 m/min pro lepší povrchovou úpravu. Posuv = 0.15-0.20 mm/ot. Čerstvý hrana kritická - 316L zpevňuje deformací. Stálá rychlost řezání CSS aktivní. Dokončování (hloubka 0.1-0.3mm): Vc = 180-220 m/min maximum pro Ra. Posuv = 0.05-0.10 mm/ot pro Ra<0.8μm. Destička na obroušení možnost pro Ra<0.4μm. Minimální hloubka 0.15mm - vyhněte se tření. Kontrola třísek: Problém: dlouhé pásové třísky typické pro 316L. Řešení: chladicí kapalina vysokotlaká 70-100 bar přes nástroj. Geometrie lámače třísek přizpůsobena posuvu. Oscilace posuvu (makro G-kód) ±20% pro lámání. Optimalizace OSP-P300L: THINC-OSP: tepelná kompenzace v reálném čase aktivní. Vyhýbání se kolizím: 3D simulace před zahájením cyklu. Korekce opotřebení nástroje: automatické měření každých 20 kusů. Adaptivní kontrola: monitorování zatížení, přepsání posuvu 50-120%. Filtrace harmonických: tlumení vibrací 200-800Hz. Specifické problémy 316L: Zpevnění deformací: nezastavujte posuv, kontinuální pohyb. Mazání: používejte ostřejší nástroje, vyšší rychlosti. Tepelné: kompenzujte roztažnost 17μm/m/°C. Nárůst (BUE): Vc>150 m/min zabračuje. Přesnost rozměrů: Tolerance IT7 (Ø60h7 = +0/-0.030): Kompenzace opotřebení nástroje každých 10-15 kusů. Tepelná kompenzace: zahřívání 20 min, měření každých 30 kusů. Statistická kontrola procesu: cíl Cpk>1.33. Povrch: Ra 0.8μm konzistentně: čerstvý nůž, stabilní parametry. Ra 0.4μm: geometrie obrušování + optimální poměr Vc/f. Ra 0.2μm: super-dokončovací přechod, možnost keramického nástroje. Výkon: Čas cyklu válec Ø60×200mm: Hrubé: 4 min (průchody 3mm). Polodokončovací: 2 min. Dokončovací: 1.5 min. Celkem: 7.5 min + obsluha. Náklady na nástroje: ~2-3€/kus pro karbidové destičky. Produktivita: 6-7 kusů/h s ručním nakládáním.

Přihlásit pomocí Facebook

Přihlásit pomocí Facebook Přihlásit pomocí Google

Přihlásit pomocí Google